在當今競爭激烈、客戶需求多變的商業環境中,企業如何優化內部流程、降低成本、提升價值并保持競爭優勢,已成為管理者面臨的核心挑戰。精益生產管理,作為一種源自豐田生產系統的先進管理哲學與工具集,正成為眾多企業實現轉型與突破的關鍵策略。企業管理咨詢的實踐表明,系統性地實施精益生產管理,能夠為企業帶來多維度、深層次的作用與價值。

一、核心作用:消除浪費,創造價值

精益生產的核心理念是識別并消除生產與服務流程中的所有非增值活動,即“浪費”(Muda)。這包括過度生產、庫存積壓、不必要的運輸、等待時間、過度加工、多余動作以及缺陷返工等七大經典浪費。通過實施精益工具如價值流圖析、5S現場管理、看板系統等,企業能夠系統性地審視整個價值流,精確識別浪費源頭,從而將資源集中于真正為客戶創造價值的活動上。其直接作用是顯著降低運營成本,縮短生產周期,并提高資源利用率。

二、質量提升與流程穩定

精益管理強調“第一次就把事情做對”(Built-in Quality)。通過標準化作業、防錯技術(Poka-yoke)、全員生產維護(TPM)以及持續改進(Kaizen)文化,企業能夠從根本上減少變異和缺陷。這不僅能大幅降低內部失敗成本(如返工、報廢)和外部失敗成本(如客戶投訴、退貨),更能建立起穩定、可靠的生產流程。穩定的流程是持續改善和靈活應對市場變化的基礎,從而顯著提升產品與服務質量,增強客戶信任與品牌聲譽。

三、增強運營柔性與市場響應速度

精益生產通過追求單件流、縮短換模時間(SMED)和均衡化生產(Heijunka),使企業能夠以更小的批量、更快的速度進行生產。這種柔性化的生產能力使企業能夠快速響應客戶需求的波動,實現按需生產,減少成品庫存風險。在“快魚吃慢魚”的時代,這種快速響應市場的能力構成了企業重要的競爭優勢。

四、釋放現金流與優化資產效率

精益實施直接瞄準過量的在制品與成品庫存——這些被視為“沉睡的現金”。通過降低庫存水平,企業能夠釋放大量被占用的流動資金,改善現金流量狀況。通過優化設備布局、提高設備綜合效率(OEE),企業可以在不追加重大投資的情況下,最大化現有廠房、設備和人員的產出能力,實現資產效率的顯著提升。

五、賦能員工與塑造持續改進文化

精益管理不僅是工具和方法,更是一種以人為本的管理哲學。它強調尊重員工,鼓勵一線員工參與問題發現與解決,賦予其停止生產線以解決質量問題的權力(安燈系統)。通過建立合理化建議制度和跨職能改善團隊,企業能夠激發全體員工的智慧與創造力。這種全員參與的持續改進文化,是精益轉型能夠持久并不斷深化的根本保證,也是企業構建難以復制的組織能力的源泉。

六、提升戰略協同與長期競爭力

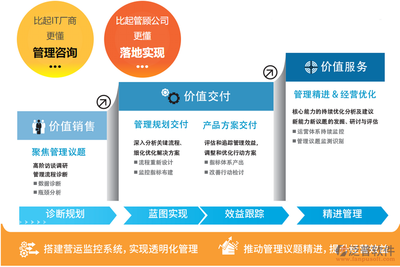

從企業管理咨詢的視角看,精益生產不應僅僅局限于生產車間。其思想和原則可以延伸至產品研發、供應鏈管理、銷售與行政服務等全價值鏈。當精益思維融入企業戰略,它幫助組織將戰略目標層層分解為可執行、可衡量的運營改善活動,確保日常運營與公司戰略方向高度一致。長期堅持精益實踐的企業,能夠構建起以低成本、高質量、高柔性為特征的卓越運營體系,從而形成堅實的長期競爭力壁壘。

###

總而言之,企業實施精益生產管理的作用遠不止于成本削減。它是一個系統性的管理變革,旨在通過消除浪費、穩定流程、賦能員工,最終實現為客戶完美交付價值的目標。企業管理咨詢的角色,正是引導企業穿越這一變革旅程,提供專業的診斷、規劃、培訓與輔導,幫助企業避免常見誤區,將精益理念內化為組織基因,從而在激烈的市場競爭中實現可持續的增長與盈利。對于志在長遠的企業而言,投資于精益轉型,即是投資于自身的未來生命力。